商品仕分けの現場では、「熟練作業者が必要」「商品知識が必要」「もっと効率を良くしたい」といった悩みがつきものです。

当社のデジタルピッキングシステムは、商品知識がない初心者の方でも、簡単に作業を行うことができるように設計されています。

そのため、仕分け現場での様々な悩みを解決し、生産性を向上することができる商品となっています。

目次

デジタルピッキングシステム(DPS)とは

倉庫や工場において、伝票などのピッキングリストに基づき、商品を集めてまとめる仕事をピッキングと言います。

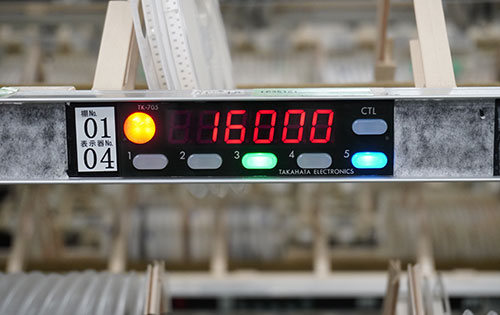

デジタルピッキングシステム(Digital Picking System)は、このピッキング作業を補助するためのシステムで、棚などに取り付けたデジタル表示器を利用してピッキング作業を支援します。

1977年にアメリカのベルトコンベアシステムを製造・販売していたラピスタン社が開発しました。日本ではその4年後に、同社と技術提携を結んでいた企業によって開発されたのが始まりとなります。

英語名はピックトゥライトシステムと言い、デジタルピッキングシステムというのは和製英語です。

デジタルピッキングシステムはデジタル表示器に従ってピッキング作業をするだけなので、初めての人でも簡単かつスピーディーに作業をすることができます。

デジタルピッキングシステムの作業の流れ

デジタルピッキングシステムは、商品や部品が保管されている棚などにデジタル表示器を設置し、その機器からの指示を受けた作業者が、目的の商品や部品をピッキングしていきます。

主に在庫型センターや製造工場などの仕分け作業で使われています。

当社のデジタルピッキングシステムの作業の流れは下記の通りです。

【STEP1】管理(在庫)している商品1つ1つにデジタル表示器を取り付ける

【STEP2】パソコンにあらかじめ入力したピッキングデータをもとにもデジタル表示器に指示を出してランプの点灯と指示数量を表示させる

【STEP3】作業者は表示器のランプが点灯しているところから指定数量、商品を取り出す

【STEP4】作業者は商品を取り出したら表示器を押してランプを消す

【STEP5】SETP3~SETP5の作業を、点灯しているすべてのランプ表示器を消え「END」表示が出るまで繰り返す。

このように、誰にでも理解できる簡単な作業でピッキング作業ができるため、作業時間短縮や人件費の削減など、企業様にとって多くのメリットがあるシステムです。

担当の色を押し、表示器に案内される部品数を確認。

ピッキングした部品が正しいかをハンディーターミナルシステムで確認。

デジタルピッキングシステム(DPS)とデジタルアソートシステム(DAS)の違い

デジタルピッキングシステム(DPS)と同じような使われ方をするものとして、デジタルアソートシステム(DAS)というものがあります。

デジタルピッキングシステムを「摘み取り式」と呼ぶのに対し、デジタルアソートシステムは「種まき式」と呼ばれています。

デジタルピッキングシステムは、摘み取り式の名の通り、材料が保管された棚の中から指定のものを作業者の手元にピックアップしていく作業方式です。

畑の作物を「摘み取る」作業に似ていることから摘み取り式と呼ばれています。

一方で、デジタルアソートシステムはその逆で、あらかじめ出荷先などが決められた場所が設置されていて、作業者はその場所に自分の手元にある材料を配って歩くという方式です。

畑の「種まき」に似ていることから種まき式と呼ばれています。

一般的に、出荷先よりアイテム数の方が多い場合は摘み取り式、アイテム数より出荷先の方が多い場合は種まき式が向いているとされています。

デジタルピッキングシステムの5つの導入効果

デジタルピッキングシステムを導入することで、仕分け作業にどのような効果がでるのか、5つのポイントについて順番に紹介します。

1.人件費と作業時間の削減

デジタルピッキングシステムを導入すると、紙の伝票やリストを見ながら作業する必要がなくなるため作業効率が上がり、スタッフの作業時間の削減につながります。

また、作業スピードが上がることで作業に必要となる人数も減らせる可能性があり、全体的に人件費の削減も見込めます。

2.ヒューマンエラーの防止

従来のように紙の伝票や紙のリストで作業をしていると、伝票と手元を見比べる目視による作業のため、作業ミスが頻発しがちです。

紙の伝票での作業ミスを防ぐためには2人一組になり、一人が商品名・品番などを読み上げ、もう一人が商品を手に取ってさらに番号・品名をチェックするといった作業が必要でした。

その点、デジタルピッキングシステムを使用すれば紙のリストを読み上げる必要がなく、棚のランプが点灯する場所をピッキングするだけなので、人員を減らせるだけでなく作業ミスも大幅に減らせる効果が見込めます。

当社で実際に紙のリスト方式からデジタルピッキングシステムを導入後、8/1,000であったミス比率が、1/10,000~1/100,000へと大幅に減少したという実績があります。

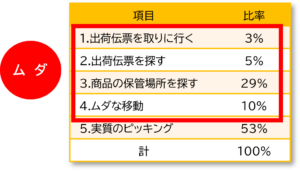

3.生産性の向上

紙の伝票やリストで作業をする従来のピッキング作業では、実質のピッキング作業以外にも無駄な時間がかかってしまいます。

処理件数が多い状態の場合、こういった時間が生産性を下げてしまいかねません。

なお、ピッキング作業以外にかかる無駄な作業には下記のようなものがあります。 (当社調べ)

ピッキングの作業には、上記のように実質のピッキング作業以外に47%もの無駄な作業がかかっていることになります。

しかしデジタルピッキングシステムを導入すれば、上記の中の商品探しや移動などの無駄な時間がほぼカットされ、作業効率が大幅にアップする可能性が高いです。

当社でも2002年8月にデジタルピッキングシステムを導入し、同年の12月には作業人数は同人数で通常月の2倍の生産実績を記録しました。

また、装着ミスも0となり、不良による事故ロスも減少させる効果がありました。

4.スタッフの研修期間を短縮

デジタルピッキングシステムは、作業経験がない人であっても簡単に作業ができることが大きなメリットとなっているため、スタッフへの作業研修時間を大幅に短縮することができます。

特に新人のアルバイトなどを雇用する場合に慣れるまでにかなり時間がかかるといったことがなく、商品に関する知識も不要で比較的誰でも作業することができます。

5.ペーパーレスによるコスト削減

従来のピッキング作業では伝票やリストなどが必要なため、紙や印刷などにコストがかかっていました。

しかし、デジタルピッキングシステムではデジタル表示器に指示がでるためペーパーレスとなり、紙や印刷代などの無駄なコストを減らすことができ、さらに作業履歴をデジタル保存できるので、紙のリストを読む時間(リードタイム)を減らすことができます。

デジタルピッキングシステム導入時の注意点

デジタルピッキングシステムの導入を検討する前に、いくつか知っておきたいポイントがあります。

どのような点に注意すればいいのか、順番に確認していきましょう。

ヒット率が少ない商品や除外する商品の分析が必要

デジタルピッキングシステムを導入する場合には、仕分けをする商品のヒット率が多いか少ないかによって、ピッキングの種類を変更する必要があります。

分析結果によっては、デジタルアソートシステムの方が向いている場合もあるため、まずは自社の商品のヒット率や除外する商品など詳しく分析しておくとよいでしょう。

導入する場合の労力とコストを確認しておく

デジタルピッキングシステムを導入する場合は、システムの構築や各棚への表示器の設置など、規模によって違いますがある程度の初期投資が必要となります。アイテム数が多く、多数の出荷先を抱えている比較的規模の大きい企業であれば問題ありませんが、小規模な会社であれば逆にコストに見合わない可能性があります。デジタルピッキングシステムを導入する前に、コストや導入する労力に見合う効果が期待できるか、十分に検討することをおすすめします。

また販売だけではなく、当社ではコンサルティングサービスも行っており、改善策なども併せてご提示できます。

詳しい内容をご希望の方は、下記の「お問い合わせ」からご連絡ください。

機器トラブル発生時の対処マニュアルを整備しておく

デジタルピッキングシステムでは、停電やシステムトラブルなどでシステムが動作しない場合、作業が完全にストップする可能性があります。

そのため、システム停止時にすぐに復旧に対応できる人員の確保や、システム停止時の作業マニュアルを整備しておくなどの対策が必要です。

業界や取扱品目ごとに向いているシステム

デジタルピッキングシステムでの作業は、人的に行うものよりも作業効率が上がります。ただし、数あるデジタルピッキングシステムには、それぞれ特徴と強みがありますので、状況に応じて最適なシステムを選ぶことが、より作業効率を挙げることにつながります。

業界から見る

各業界で求められるシステムをまとめてみました。ピッキング作業に何が求められているのか紹介します。

| 製造工場 | 作業者の負担を軽減 ミス防止 |

種まき式 |

|---|---|---|

| 組み立て工場 | リードタイムの短縮 作業履歴のデジタル化 ミス防止 |

摘み取り式 |

| Eコマース | 処理件数が多い | 摘み取り式 種まき式 |

| 3PL | 作業者の負担軽減 処理件数が多い |

種まき式 |

取扱品目

扱うものによって、ピッキング後に商品を袋に入れたり、スピードがもめられたりと、目的やピッキングの仕方が異なります。

| 食品 | 複数のアイテムを同時にピッキング スピードが求められる |

種まき式 |

|---|---|---|

| 衣料品・雑貨 | 類似商品が多い ピッキングの後に箱詰め作業があること アイテムの大きさがまちまち |

摘み取り式 |

| 部品 | 類似商品が多い 作業の履歴も残せるもの |

摘み取り式 |

| 医薬品 | ミスの防止 | 摘み取り式 |

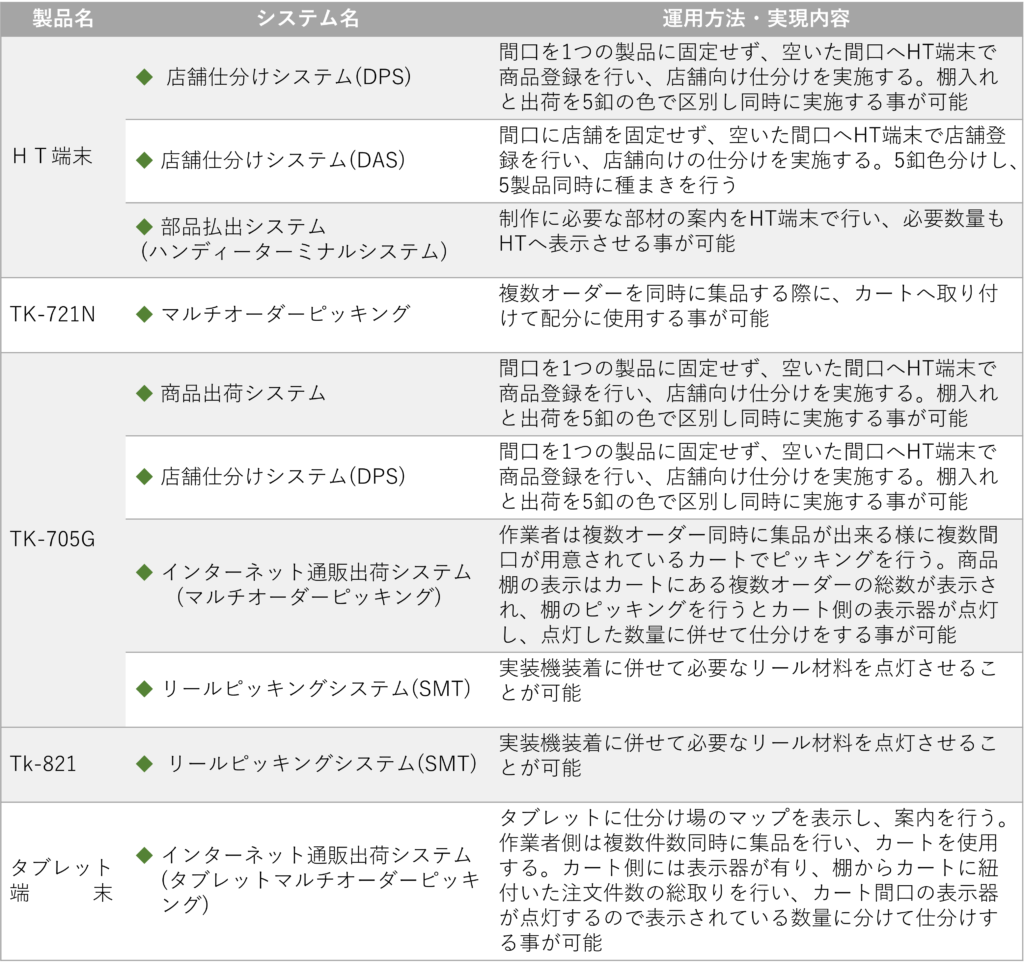

タカハタ電子のデジタルピッキングシステムの種類と選び方

当社のデジタルピッキングシステムは、摘み取り式と種まき式(デジタルアソートシステム)から選択することができます。

デジタルピッキング(摘み取り式)を選択するケース

デジタルピッキング(摘み取り式)とは、材料が保管された棚の中から指定した商品を作業者の手元にピックアップしていくものです。

摘み取り式は、ヒット率が低く配分数が少ない商品に向いています。

つまり、アイテム数に対して出荷先がかなり少ないといった場合には摘み取り式の方が効率は良くなります。

食品や日用雑貨品、アパレル、医薬品など幅広い業種に適し、製造工場での部品ピッキングにも数多く導入されています。

デジタルアソート(種まき式)を選択するケース

一方でデジタルアソート(種まき式)とは、あらかじめ設置された出荷先の場所に自分の手元にある材料を配って歩くという方式です。

種まき式は、商品ヒット率が高く配分数が多い場合に向いています。

商品の種類が多く、配送先もかなり多いといった場合には摘み取り式よりも種まき式の方が効率は良くなります。

また、複数の商品を同時に処理することもできます。大型の倉庫や配送センターに入荷した商品を、たくさんの支店や出荷先別に分けて配送する場合などに多く導入されています。

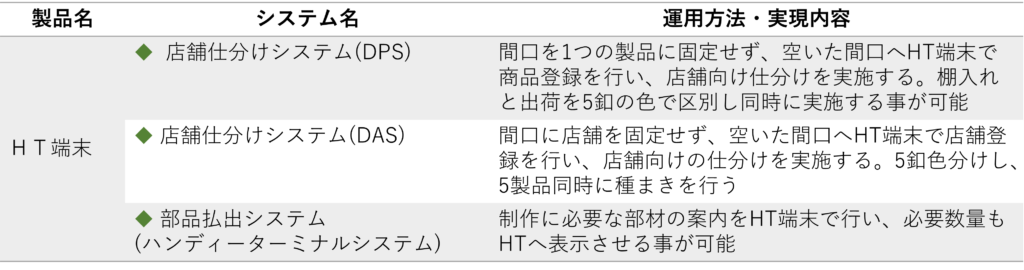

| システム名 | 運用方法・実現内容 | 製品例 |

|---|---|---|

| 店舗仕分けシステム(DPS) | 間口を1つの製品に固定せず、空いた間口へHT端末で商品登録を行い、 店舗向け仕分けを実施する。 棚入れと出荷を5ボタンの色で区別し同時に実施する事が可能。 |

TK-705G HT端末 |

| 店舗仕分けシステム(DAS) | 間口に店舗を固定せず、空いた間口へHT端末で店舗登録を行い、 店舗向けの仕分けを実施する。 5ボタン色分けし、5製品同時に種まきを行う。 |

TK-705G HT端末 |

タカハタ電子のデジタルピッキングシステムの特徴と導入事例

では最後に、当社のデジタルピッキングシステムの詳しい商品情報と導入事例を紹介します。

特徴1)5つボタン表示の採用

当社のデジタルピッキングシステムは5つ(5色)ボタン表示を採用しています。

デジタルピッキングシステムは1つボタンのものも多いですが、1つボタンでは出荷する時に荷合わせを行う必要があり、その結果、手間増えて効率が悪くなってしまいます。

また、作業者のレベルによって作業時間が左右されるというデメリットもあります。

しかし、当社の5色ボタン表示器を導入することで、次の点において、作業効率アップと人員コスト削減を実現することができます。

- 複数の作業者が同時に多品種・多オーダーに対応

- 時間短縮で作業効率200%(※タカハタ電子での実績)

- ピッキングミス大幅軽減

- 人員コスト50%削減(※タカハタ電子での実績)

導入事例

当社の5つボタン表示のデジタルピッキングシステムは、これまでにたくさんの企業様に導入いただいております。

| 健康食品メーカー | 電子機器製造業 | 食品製造業 |

| 製パン業 | 生活協同組合 | 食品流通 |

| 乳業 | 酒類流通 | 菓子 |

| 豆腐・納豆・こんにゃく | スーパーマーケット | コンビニエンスストア |

| ホームセンター | 自動車用品 | ペット用品 |

| 玩具 | 車両製造 | 家電量販店 |

| 電気器具製造 | 日用雑貨 | 文具卸 |

| 包装資材 | 病院・医薬品 | 運送・倉庫業 |

| 外食産業 | 通販事業 |

【導入いただいたお客様の声】

◆物流(スーパー)様:同様のシステムのコストと比較してローコストな上、さらに業界に詳しく客先に合った提案をしてくれるので助かった。

◆問屋I様:希望する仕様へのカスタマイズに対して柔軟に対応してくれるのが良い。

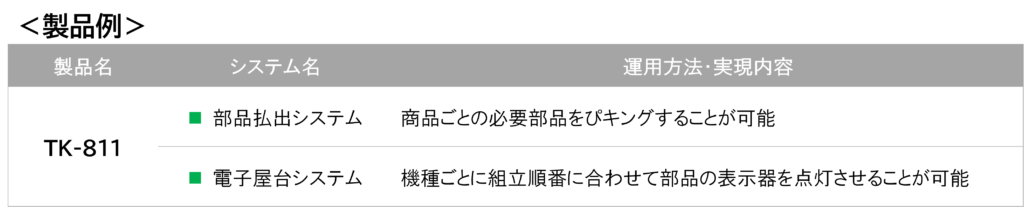

製品例

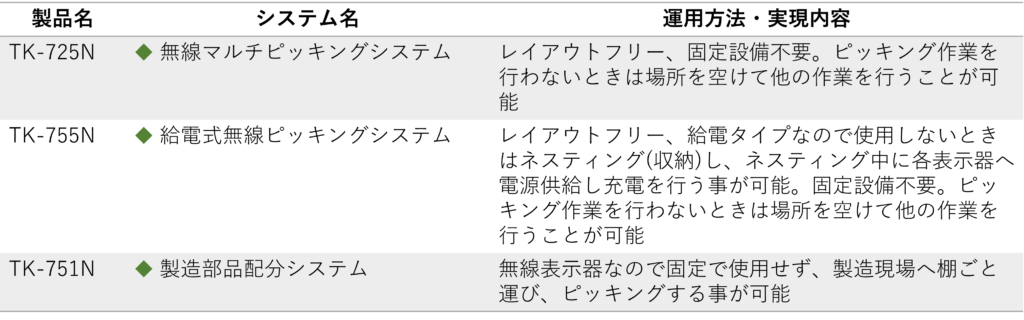

| 製品名 | システム名 | 運用方法・実現内容 |

|---|---|---|

| TK-905 | 商品出荷システム | 5人同時に種まき作業・摘み取り作業が可能。 |

| 店舗仕分けシステム(DPS) | 間口を1つの製品に固定せず、空いた間口へHT端末で商品登録を行い、 店舗向け仕分けを実施する。棚入れと出荷を5釦の色で区別し同時に実施する事が可能。 |

|

| 店舗仕分けシステム(DAS) | 間口に店舗を固定せず、空いた間口へHT端末で店舗登録を行い、 店舗向けの仕分けを実施する。5釦色分けし、5製品同時に種まきを行う。 |

|

| インターネット通販出荷システム (マルチオーダーピッキング) |

作業者は複数オーダーを同時に集品が出来るように、複数間口が用意されているカートでピッキングを行う。 商品棚の表示はカートにある複数オーダーの総数が表示され、棚のピッキングを行うとカート側の表示器が点灯し、点灯した数量に併せて仕分けをする事が可能。 |

|

| リールピッキングシステム(SMT) | 実装機装着に併せて必要なリール材料を点灯させることが可能。 | |

| TK-725N | 無線マルチピッキングシステム | レイアウトフリー、固定設備不要。ピッキング作業を行わないときは場所を空けて他の作業を行うことが可能。 |

| TK-755N | 給電式無線ピッキングシステム | レイアウトフリー、給電タイプなので使用しないときはネスティング(収納)し、ネスティング中に各表示器へ電源供給し充電を行う事が可能。固定設備不要。 ピッキング作業を行わないときは場所を空けて他の作業を行うことが可能。 |

など

TK-905

TK-725

TK-755

特徴2)仕分けの賢者GPなら簡単に仕分けシステムを実現

「仕分けの賢者GP(グリーンパッケージ)」は、物量が少ないためコスト面で導入を諦めていたというお客様向けのエントリーモデルとなっています。コストが安く自分で取り付けができるため、手軽に仕分けシステムを試すことができます。

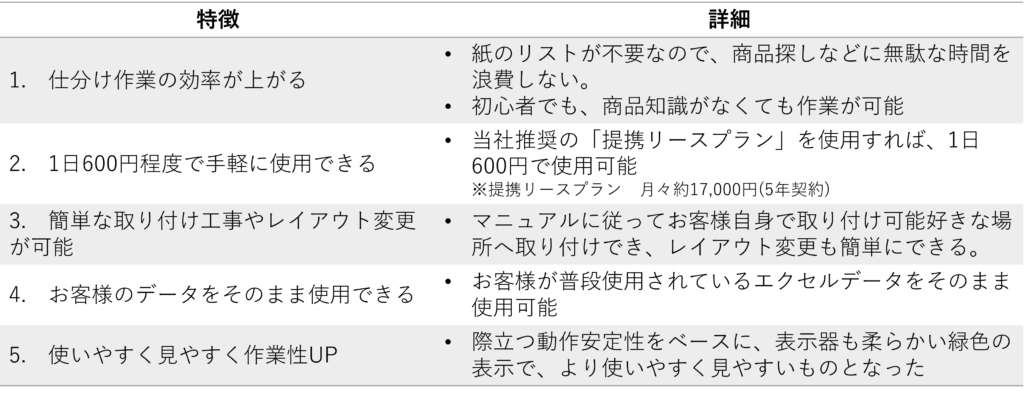

仕分けの賢者GPの5つの特徴をご紹介します。

導入事例

仕分けの賢者GPを実際に導入し、どのような効果が見込めたのか、具体例(当社調べ)を紹介します。

【導入いただいたお客様の声】

◆A社様:価格が安くて導入効果もでたので、短期償却できそう

◆B社様:リスト州品作業と比較して作業効率が2倍以上にUPした

◆C社様:とにかくピッキングをしても間違いがなくなった

◆D社様:自分たちで本当に簡単に設置できた

など

TK-811

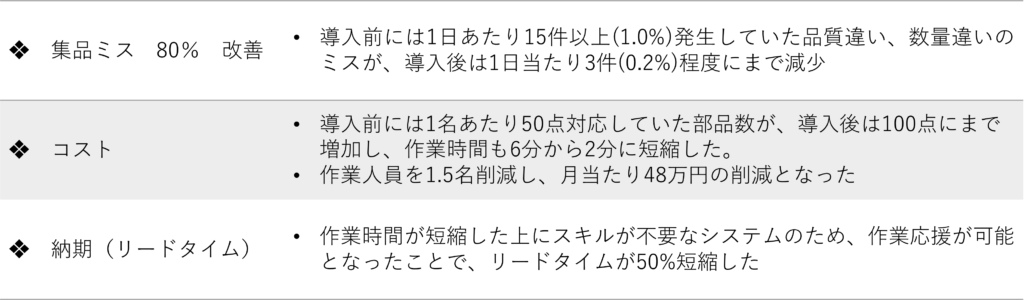

特徴3)無線式ピッキングシステム

無線式ピッキングシステムとは、デジタルピッキングシステムを導入したいけれど、電源や配線工事をしたくない、表示器を自由に動かしたいという方向けの商品です。

商品の中には、充電レスで使用できる「充電機能付きの可動式ラック」(TK-755N)も新商品として取り扱っています。

無線表示器が門形フレームに取り付き、作業者が案内に従ってDAS作業中。

門形フレームに取り付けた無線表示器を充電中。使用しない時に門形フレームごとネスティングして充電している。

無線式ピッキングシステムの5つの特徴をご紹介します。

導入事例

当社の無線ピッキングシステムは、電源が取れない無人搬送車にも取り付け可能であることや、既存の台車をそのまま使用できるなど数々の利点があります。

導入事例を一部紹介します。

◆ オフィスの片隅などを一時的なピッキングエリアとして活用

◆ 冷凍庫内での直接仕分けにより商品劣化を防止

◆ 手持ちの台車を安価なピッキングカートに早代わりできる

無線ピッキングシステムの詳しい情報については、当社にご相談ください。

<製品例>

など

TK-725

TK-755

TK-751

特徴4)ハンディシステム

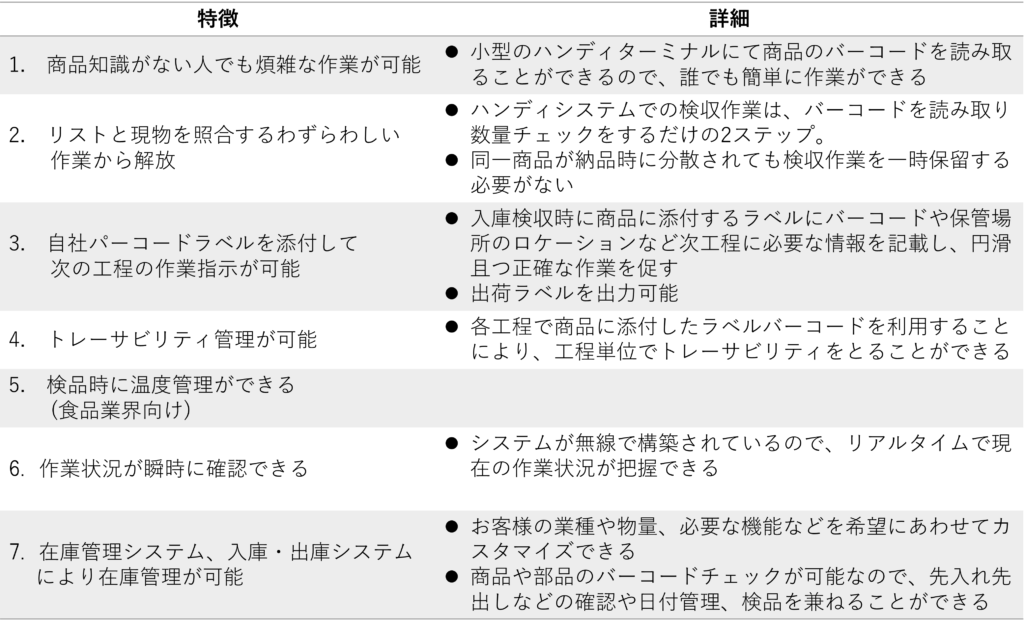

当社のハンディシステムは、作業ミスや人員確保、入庫・出庫・在庫管理システムのお悩みを解決する商品です。

ハンディーシステムの7つの特徴について紹介します。

【導入いただいたお客様の声】

◆O社様:先入れ、先出ができ、余剰在庫が減った

◆I 社様:食品業界で困難な品温管理が簡単にできるようになった

◆U社様:ノウハウがあり、安心してシステム設計を任せることができた

ハンディシステムの詳しい情報については、当社にご相談ください。

製品例

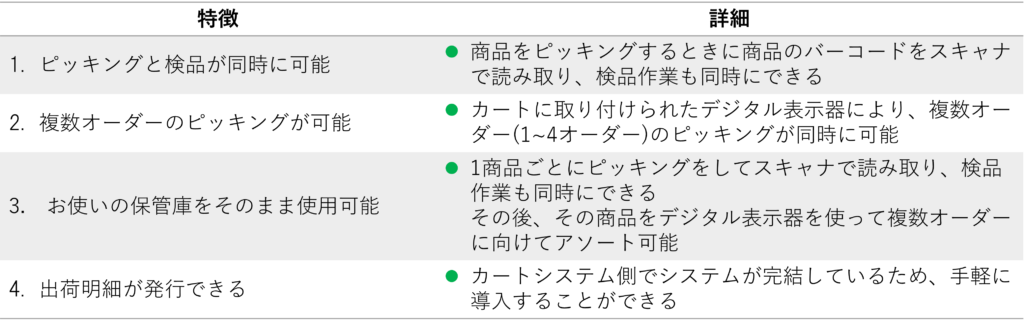

特徴5)カートシステムで複数オーダーのピッキングと検品が同時に行える

当社のカートシステムは、複数オーダーのピッキングができ、ピッキングと検品が同時に可能なシステムです。

カートシステムの4つの特徴をご紹介します。

では実際に導入されたお客様の声をいくつか紹介しておきましょう。

◆F社様:初心者でも簡単に操作できるようにカスタマイズしてもらったので助かった

◆C社様:ピッキングと同時にバーコード検品して納入している。お客様から間違いが格段に減ったと喜ばれた

◆E社様:設置工事がないのでシステム導入がしやすかった

カートシステムの詳しい情報については、当社にご相談ください。

製品例

など

TK-721

TK-905

TK-821