物流現場におけるピッキングは、商品を選び出す重要な作業です。しかし、ピッキング作業には種類があり、現場にあった方法でなければ作業効率の悪化や、ミスが発生してしまうことがあります。

今回は、物流現場でのピッキング作業が抱える課題と、効率化の方法について解説します。

目次

物流現場のピッキング作業における課題とは?

物流業界におけるピッキング作業では、主に商品を取り出して仕分け、梱包作業を行います。従来のピッキング作業では、人手による作業が中心であり、人的ミスや労働力不足、作業の効率性や品質の低下などの課題があります。

❖ 商品を探すのに時間がかかる

作業員は膨大な在庫の中から商品を探し出し、手作業で移動させる必要があります。このプロセスには多くの時間がかかり、作業員の負荷も大きくなってしまいます。

特に、商品の種類や数量が多い場合には、さらに作業時間が長くなり、ヒューマンエラーが発生する可能性も高くなります。

❖ 移動距離が長い

従来のピッキング作業では、商品が収納された棚の位置や種類によってピッキング場所が異なることから、作業員は商品を探すために多くの距離を移動しなければなりません。

そのため、作業員の疲労や時間の無駄、作業の効率性の低下が起こる可能性があります。

しかし、システムを導入することで、商品の在庫管理や出庫指示をコンピューターで行うことができ、作業員が移動する距離を減らすことができます。

また、コンピューターが商品の在庫管理を行うため、作業員は商品の探し方を覚える必要がなく、初めて作業を行う人でもスムーズに作業が行えます。

❖ 作業ミスが多発する

従来のピッキング作業では、人手による作業が中心であるため、人的ミスが発生しやすく、正確性や品質の低下が問題となっています。特に、ピッキング作業の初心者や経験が浅い場合、熟練した作業スタッフに比べて、どうしても稼働率は悪くなってしまいます。

❖ 人員がなかなか揃わない

ピッキング作業では、多くの商品を倉庫から取り出し、正確かつ迅速に荷物を仕分ける必要があります。

しかし、人手による作業では、人員が揃わないことで作業が滞り、業務効率の低下や品質の低下が懸念されます。

物流現場のピッキング作業を効率化する方法

物流現場におけるピッキング作業は、正確性やスピードが求められる大変重要な作業です。しかし、人手不足や作業ミスが多発するなどの課題があります。

そこでピッキング作業の効率化が図るために、次の5つの対策方法を見ていきましょう。

1.作業導線の効率化

作業導線の効率化は、物流現場において大きな課題の一つです。ピッキング作業においては、商品を取り出す場所から梱包場所までの流れをスムーズに行うことが求められるため、作業導線の効率化を行うことは、物流現場の生産性向上につながります。

2.業務マニュアルを定期的に見直しする

業務マニュアルを定期的に見直すことは重要です。システムの改修やアップデートによって、業務マニュアルに記載された業務手順が変更される場合があり、適切なタイミングでマニュアルの更新を行わなければ、正しい業務手順が伝わらなくなり、業務効率が低下する恐れがあります。

例えば、新しいピッキングシステムを導入した場合、従来の手順と異なる場合があります。このような場合には、マニュアルの見直しと改修を行い、従業員に正しい操作方法を伝えることが必要です。

3.適切な作業環境を作る

ピッキング作業では、商品を短時間で正確に仕分けることが求められます。作業効率を高めるためには、適切な作業環境を整えることが重要です。適切な作業環境を整えることで、作業員の作業効率や安全性が向上し、生産性の向上につながります。

湿度や温度の管理、照明の確保、安全管理の徹底、騒音や振動の軽減など、適切な作業環境が生産性向上だけでなく、作業員の作業効率・安全性の向上にもつながります。

4.作業に見合ったスタッフ数を確保

ピッキング作業は、大量の商品を倉庫から取り出す作業です。そのため、作業に必要なスタッフ数を確保することが重要です。スタッフ不足により、作業効率が低下してしまったり、作業負荷が増加してスタッフの負担が大きくなったりすることがあります。

作業に必要なスタッフ数を確保するためには、まず作業量を把握し、その上で必要なスタッフ数を計算することが重要です。また、作業効率を上げるためには、スタッフのスキルアップや作業環境の整備も欠かせません。スタッフが適切な環境で働けるよう、作業場所の清掃や照明、温度管理なども重要なポイントとなります。

5.ピッキングシステムの導入

ピッキング作業の効率化を図るために導入されるピッキングシステムは、ハンディーターミナルやバーコードリーダー、RFID(無線専用のICタグ)を使用し、商品をスキャンすることで正確で迅速なピッキングを可能にします。ピッキング作業の精度向上だけでなく、作業時間の短縮化、作業員の負担軽減、倉庫内の在庫管理の正確さにも貢献します。

ただし、システムを導入するには費用がかかるほか、システム構築や運用には専門知識を必要とする場合があり、さらに導入前に現場の改善点を把握しておくことも重要です。

デジタルピッキングシステムを導入することで期待できる効果とは?

物流業界においては、従来の手作業によるピッキング作業を自動化するデジタルピッキングシステムの導入が進められており、作業効率の向上やコスト削減が期待されています。

ここでは、システムを導入することで期待できる効果について、みていきましょう。

1.作業ミスの防止

商品の種類や個数が多いピッキング作業では、作業ミスが発生することがあり、時間と手間がかかるだけでなく、顧客に誤った商品が届いてしまう原因にもなります。

デジタルピッキングシステムの導入することで、作業者はスキャナーで商品をスキャンするだけで、正しい商品を正確にピッキングすることができ、また、システムが自動的に在庫管理を行うため、商品の欠品や過剰在庫のリスクを低減することもできます。

2.作業効率アップ

デジタルピッキングシステムは、作業員に最適なルート案内や商品情報を提供するため、作業効率の向上が期待できます。また、作業者が手作業で行う仕分け作業を省くことで、作業時間の短縮にもつながります。

3.ペーパーレスによるコスト削減

ペーパーレスでのピッキング作業が可能になるため、従来のような紙ベースのデータ管理や在庫管理が不要になります。また、ハンディーターミナルやスマートフォンを使った作業支援により、従業員の作業効率も向上することが期待されます。

これにより、従来のピッキング作業におけるミスやトラブルの発生を減らすことができ、最終的にはコスト削減につながります。また、紙ベースの在庫管理に比べて、デジタルでの在庫管理により在庫誤差が少なくなり、コスト削減だけでなく効率的な在庫管理も実現できます。

4.初心者でも作業しやすい

デジタルピッキングシステムでは、従来のピッキング方式に比べて、より正確かつ迅速にピッキング作業が実行することができます。

システムによってピッキングする商品が表示され、作業者は画面の指示に従うだけでよく、初心者でも確実に品物を取り出すことが可能です。

タカハタ電子のデジタルピッキングシステム

タカハタ電子では、物流現場におけるピッキング作業の効率化に貢献するデジタルピッキングシステムを提供しています。

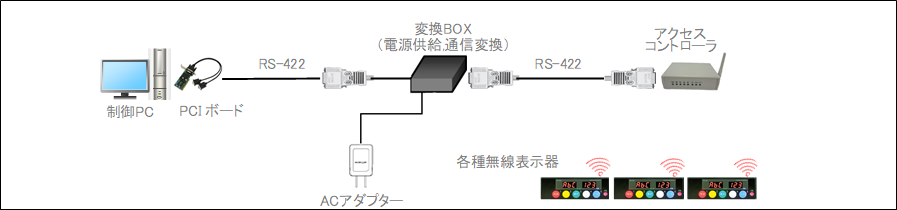

無線式デジタル仕分けシステム

アソート(種蒔き)方式システム

通過型物流センター(TC)、在庫型物流センター(DC)いずれにも適用可能なバラ仕分けに適した仕組みです。

更に無線式とすることで、固定設備を設置できないような限られたスペースでの運用も可能です。

システム構成概略

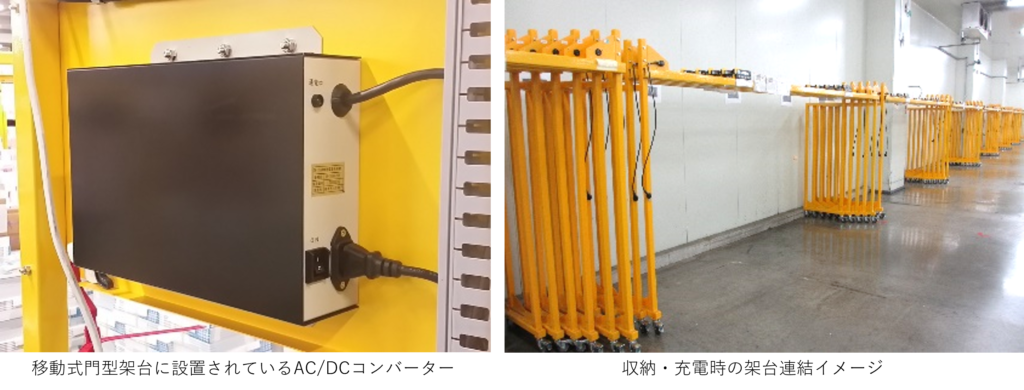

充電機能付き移動式ラック

無線表示器が持つ「利便性」と「高汎用性」を持ちつつ、充電機能付きラックで「手間」と「負担」を大幅軽減することが可能です。総合物流業(3PL)・流通業に最適な、優れた“機動性”と“収納性”を実現します。

煩わしい充電作業からも解消されます。

仕分け作業終了後、ラックを移動させフロアを開けると同時に、表示器をつけたままラック間連結充電が可能です。